|

Jan hatte uns am Hang wiederholt gezeigt, dass der Opus richtig schnell werden konnte. Insbesondere an unserer einzigen, halbwegs brauchbaren DS - Kante flog der Opus unseren Fliegern davon und lag ganz nebenbei noch ruhiger in der Luft. Das nervige an Kauffliegern ist die milimeterdicke Schicht Gelcoat, mit der die relevanten Formstellen ( z.B. Flächenauflage) aufgefüllt werden, um schneller produzieren zu können. In dieser Schicht befindet sich keine einzige Faser und deshalb platzen bei jeder unschönen Landung grössere Stücke ab. Widerlich. Bei genauem Hinsehen wurde aber schnell klar, dass der originale Opus an diversen Stellen verändert werden sollte, um bedienerfreundlicher und "einschlagfreundlicher" zu werden. Da der Flieger im wesentlichen "hinter der Hecke" geflogen werden sollte war es erforderlich entsprechende Materialien und Bautechniken einzusetzten, die Herstellerseitig nicht angeboten werden oder nicht bezahlbar sind. So stand der Entschluss fest ein eigener Formensatz muss her. Leider war ich zu dem Zeitpunkt als der Entschluss gefasst wurde der einzige mit Formenbaukenntnissen imTeam - das sollte sich ändern......

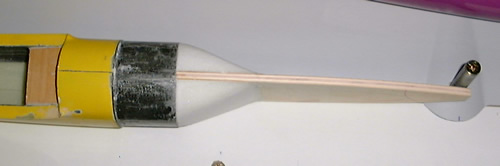

Wie unschwer an dem Namen zu erkennen, diente als Vorlage ein Opus Rumpf.

|